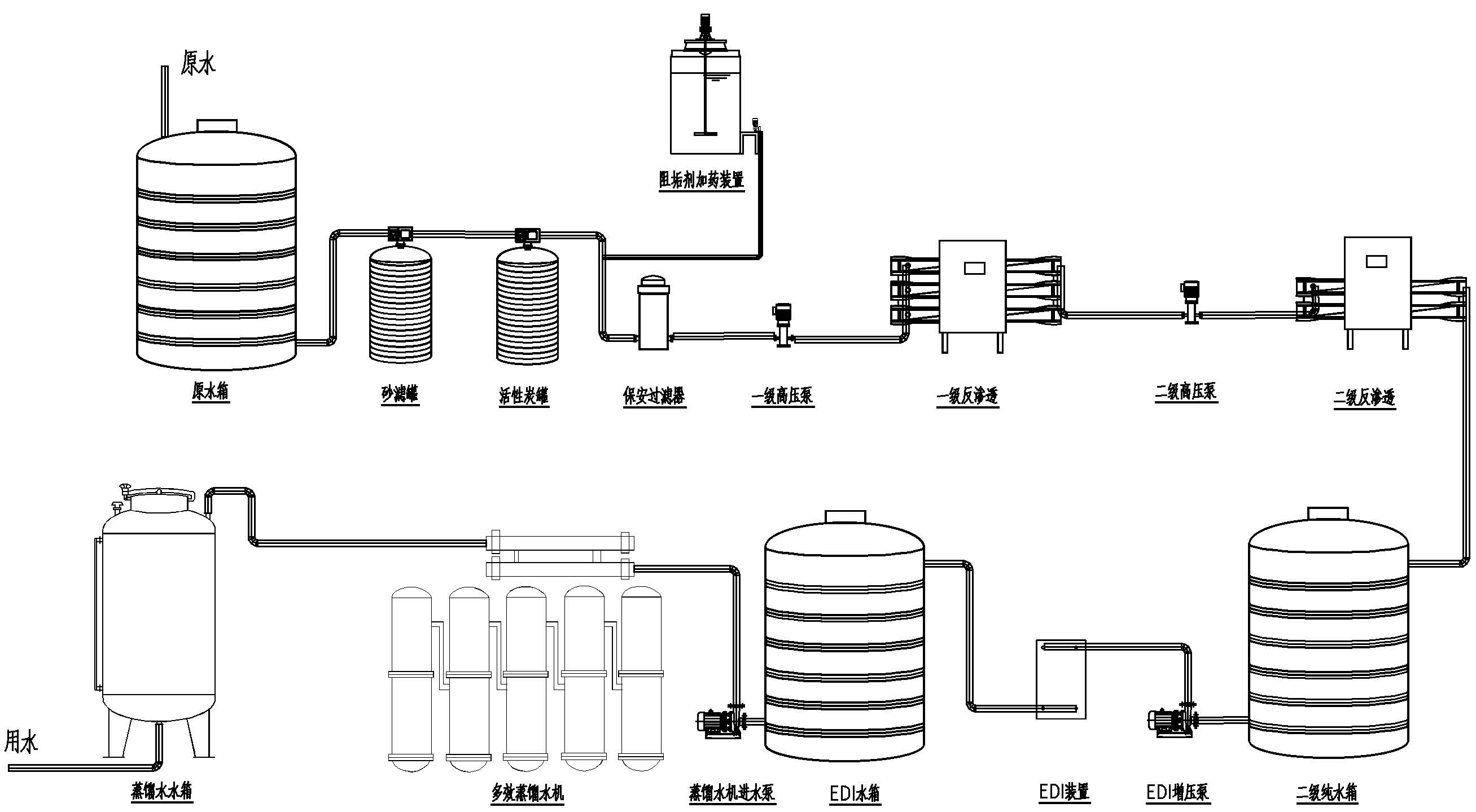

工藝流程示例

(1)原水預處理階段

原水進入系統后,首先經過原水箱暫存,隨后通過沙濾罐(去除懸浮物)和活性炭罐(吸附有機物/余氯),同時投加阻垢劑,抑制無機鹽結晶析出,防止RO膜表面結垢堵塞。隨后進入保安過濾器(精密過濾)進一步截留微小顆粒,保護后續反滲透膜。

(2)反滲透脫鹽階段

一級高壓泵將預處理水加壓送入一級反滲透裝置,去除大部分離子和有機物。一級濃水進入二級高壓泵和二級反滲透,進行深度脫鹽,確保水質達到純化水標準。

(3)EDI(電去離子)精制階段

二級RO產水儲存于EDI水箱,通過EDI增壓泵進入EDI模塊,利用電場和離子交換樹脂連續去除殘余離子,產出高純度水。

(4)注射用水制備階段

部分純化水進入多效蒸餾水機,經高溫蒸餾后存入蒸餾水水箱,最終產出符合藥典的注射用水。

(1)全產業鏈自主可控,確保系統高可靠性

蒸餾水機熱能利用率高:通過多效串聯設計(通常3-6效),前一效產生的二次蒸汽作為下一效的熱源,逐級利用能量,顯著降低蒸汽消耗。例如,六效蒸餾水機的熱能利用率可達90%以上,比單效蒸餾節省約50%能源。

低溫蒸發:后期效體在較低溫度下運行(如40-60℃),可利用廢熱或低品位能源,進一步降低能耗。

符合藥典標準:產出水符合《中國藥典》《美國藥典(USP)》和《歐洲藥典(EP)》對注射用水(WFI)的要求,電導率通常<1.3 μS/cm(25℃),細菌內毒素<0.25 EU/mL。

連續生產:可24小時連續運行,產水量穩定(從幾百升/小時到數十噸/小時),滿足工業化需求。

自動化控制:配備PLC或DCS系統,實時監控溫度、壓力、水質等參數,自動調節運行狀態,減少人為誤差。

在線監測與記錄:內置水質傳感器和數據記錄功能,滿足審計追蹤需求。

純化水設備模塊化組裝:可定制化組裝RO(反滲透)+EDI(電去離子)或混床工藝的純化水系統,滿足不同行業(制藥、生物制品、醫療器械)的水質需求,縮短交付周期并降低維護成本。

(2)符合國際認證的合規性設計

嚴格遵循GMP/ISPE/FDA/EMA指南:

材質:316L不銹鋼電拋光管路,Ra=0.6μm,滿足ASME BPE標準。

智能化控制系統:集成SCADA+PLC,實現遠程監控、數據追溯、報警管理,符合數據完整性要求。

(3)節能高效技術,降低客戶運營成本

熱能回收技術:多效蒸餾水機采用多級余熱利用,比傳統單效蒸餾節能50%以上。

綠色工藝設計:EDI技術替代傳統混床,減少酸堿消耗和廢水排放。

(4)全生命周期服務,保障系統長期穩定運行

從設計到運維的一站式服務:

提供水質分析、工藝設計、設備制造、安裝調試全流程支持。

給我留言